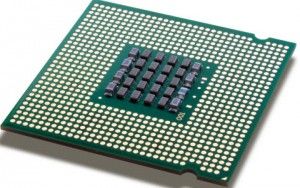

Micro Electro Mechanical System to system zminiaturyzowanych urządzeń i konstrukcji, które mogą być wytwarzane przy użyciu technik mikrofabrykacji. Jest to system mikroczujników, mikroaktywatorów i innych mikrostruktur wykonanych razem na wspólnym podłożu krzemowym. Typowy system MEM składa się z mikroczujnika, który wykrywa środowisko i przekształca zmienną środowiskową w plik obwód elektryczny . Mikroelektronika przetwarza sygnał elektryczny, a mikroelement odpowiednio działa, aby wywołać zmianę w środowisku.

Wytwarzanie urządzenia MEM obejmuje podstawowe metody wytwarzania układów scalonych wraz z procesem mikroobróbki polegającym na selektywnym usuwaniu krzemu lub dodawaniu innych warstw konstrukcyjnych.

Etapy produkcji MEM przy użyciu mikroobróbki luzem:

Technika mikroobróbki masowej z wykorzystaniem fotolitografii

- Krok 1 : Pierwszy krok polega na zaprojektowaniu obwodu i narysowaniu obwodu na papierze lub przy użyciu oprogramowania takiego jak PSpice lub Proteus.

- Krok 2 : Drugi krok obejmuje symulację obwodu i modelowanie za pomocą CAD (Computer-Aided Design). CAD służy do projektowania maski fotolitograficznej, która składa się z płytki szklanej pokrytej wzorem chromu.

- Krok 3 : Trzeci krok obejmuje fotolitografię. Na tym etapie cienka warstwa materiału izolacyjnego, takiego jak dwutlenek krzemu, jest nakładana na podłoże krzemowe, a na tym przy użyciu techniki powlekania wirowego osadzana jest warstwa organiczna wrażliwa na promienie ultrafioletowe. Następnie maskę fotolitograficzną styka się z warstwą organiczną. Cały wafel jest następnie poddawany działaniu promieniowania UV, co pozwala na przeniesienie wzoru maski na warstwę organiczną. Promieniowanie wzmacnia fotorezystor, osłabia go. Odsłonięty tlenek na odsłoniętej fotorezystie usuwa się za pomocą kwasu solnego. Pozostały fotorezyst usuwa się za pomocą gorącego kwasu siarkowego, w wyniku czego powstaje wzór tlenków na podłożu, który służy jako maska.

- Krok 4 : Czwarty krok polega na usunięciu niewykorzystanego silikonu lub wytrawienia. Polega na usunięciu większości podłoża za pomocą wytrawiania na mokro lub na sucho. W przypadku wytrawiania na mokro podłoże zanurza się w ciekłym roztworze środka wytrawiającego chemicznego, który wytrawia lub usuwa odsłonięte podłoże albo równomiernie we wszystkich kierunkach (wytrawianie izotropowe), albo w określonym kierunku (wytrawiacz anizotropowy). Popularnymi środkami wytrawiającymi są HNA (kwas fluorowodorowy, azotowy i octowy) oraz KOH (wodorotlenek potasu).

- Krok 5 : Piąty etap polega na połączeniu dwóch lub więcej płytek w celu wytworzenia wielowarstwowej płytki lub struktury 3D. Można to zrobić za pomocą spajania, które polega na bezpośrednim łączeniu między warstwami lub przy użyciu klejenia anodowego.

- Krok 6 : 6thEtap obejmuje montaż i integrację urządzenia MEM na pojedynczym chipie krzemowym.

- Krok 7 : 7thkrok polega na zapakowaniu całego zestawu w celu zapewnienia ochrony przed środowiskiem zewnętrznym, prawidłowego połączenia z otoczeniem, minimalnych zakłóceń elektrycznych. Powszechnie stosowanymi opakowaniami są opakowania z puszek metalowych i pakiet okien ceramicznych. Wióry są łączone z powierzchnią za pomocą techniki łączenia drutów lub technologii flip-chip, w której wióry są łączone z powierzchnią za pomocą materiału klejącego, który topi się podczas ogrzewania, tworząc połączenia elektryczne między chipem a podłożem.

Wytwarzanie MEM z wykorzystaniem mikroobróbki powierzchniowej

Wytwarzanie konstrukcji wspornikowej przy użyciu mikroobróbki powierzchniowej

- Pierwszy krok polega na osadzeniu warstwy tymczasowej (warstwy tlenku lub warstwy azotku) na podłożu krzemowym przy użyciu niskociśnieniowej chemicznej techniki naparowywania. Ta warstwa jest warstwą ofiarną i zapewnia izolację elektryczną.

- Drugi krok polega na osadzeniu warstwy dystansowej, która może być szkłem fosfokrzemianowym, stosowanym jako podstawa strukturalna.

- Trzeci krok polega na kolejnym wytrawieniu warstwy techniką suchego trawienia. Technika wytrawiania na sucho może polegać na wytrawianiu reaktywnym jonowym, w którym wytrawiana powierzchnia jest poddawana działaniu przyspieszających jonów trawienia w fazie gazowej lub gazowej.

- Czwarty krok polega na chemicznym osadzaniu polikrzemu domieszkowanego fosforem w celu utworzenia warstwy strukturalnej.

- Piąty krok polega na wytrawieniu na sucho lub usunięciu warstwy strukturalnej w celu odsłonięcia warstw leżących pod spodem.

- Szósty krok polega na usunięciu warstwy tlenku i warstwy dystansowej w celu utworzenia wymaganej struktury.

- Pozostałe kroki są podobne do techniki mikroobróbki luzem.

Produkcja MEM-ów przy użyciu techniki LIGA.

Jest to technika wytwarzania polegająca na litografii, galwanizacji i formowaniu na pojedynczym podłożu.

Proces LIGA

- 1śwkrok polega na osadzeniu warstwy tytanu, miedzi lub aluminium na podłożu w celu utworzenia wzoru.

- dwandkrok polega na osadzaniu cienkiej warstwy niklu, który służy jako podstawa galwaniczna.

- 3r & Dkrok polega na dodaniu materiału wrażliwego na promieniowanie rentgenowskie, takiego jak PMMA (polimetakrylan metylu).

- 4thkrok polega na nałożeniu maski na powierzchnię i wystawieniu PMMA na promieniowanie rentgenowskie. Odsłonięty obszar PMMA jest usuwany, a pozostały zakryty maską pozostaje.

- 5thkrok polega na umieszczeniu struktury opartej na PMMA w kąpieli galwanicznej, w której nikiel jest nakładany na usunięte obszary PMMA.

- 6thkrok polega na usunięciu pozostałej warstwy PMMA i warstwy poszycia w celu odsłonięcia wymaganej struktury.

Zalety technologii MEM

- Zapewnia wydajne rozwiązanie problemu miniaturyzacji bez uszczerbku dla funkcjonalności lub wydajności.

- Zmniejsza się koszt i czas produkcji.

- Produkowane urządzenia MEM są szybsze, bardziej niezawodne i tańsze

- Urządzenia można łatwo zintegrować z systemami.

Trzy praktyczne przykłady wyprodukowanych urządzeń MEM

- Samochodowy czujnik poduszki powietrznej : Pionierskim zastosowaniem wyprodukowanych urządzeń MEM był czujnik samochodowej poduszki powietrznej, który składał się z akcelerometru (do pomiaru prędkości lub przyspieszenia samochodu) i elektronika sterująca jednostka wykonana na jednym chipie, który może być osadzony na poduszce powietrznej i odpowiednio kontrolować jej napełnienie.

- Urządzenie BioMEMs : Urządzenie wyprodukowane przez MEM składa się z przypominającej zęby struktury opracowanej przez Sandia National Laboratories, która ma możliwość uwięzienia czerwonych krwinek, wstrzyknięcia DNA, białek lub leków, a następnie uwolnienia ich z powrotem.

- Nagłówek drukarki atramentowej: Urządzenie MEM zostało wyprodukowane przez HP, które składa się z szeregu rezystorów, które mogą być wystrzeliwane za pomocą sterowania mikroprocesorowego, a gdy atrament przechodzi przez rozgrzane rezystory, zostaje odparowany do postaci pęcherzyków, które są wypychane z urządzenia przez dyszę, na papier i natychmiast zestalają się.

Podałem więc podstawowe pojęcie o technikach wytwarzania MEM. To dość skomplikowane, niż się wydaje. Nawet istnieje wiele innych technik. jeśli masz jakieś pytania w tym temacie lub elektryka i projekty elektroniczne Dowiedz się o nich i dodaj swoją wiedzę tutaj.

Kredyt zdjęciowy: