Ogólnie rzecz biorąc, zawór nie może sam sterować procesem, więc potrzebują operatora, który umieści je w celu kontrolowania zmiennej procesowej. Do zdalnego i automatycznego sterowania zaworami wymagane jest specjalne urządzenie, takie jak siłownik. Siłownik to jeden z rodzajów urządzeń, dzięki którym coś działa lub porusza się. Siłowniki są dostępne w trzech typach, które są definiowane przez źródło energii i stosowane w branżach takich jak elektryczna, hydrauliczna i pneumatyczna. W tym artykule omówiono przegląd siłownik pneumatyczny – działanie i ich zastosowania.

Co to jest siłownik pneumatyczny?

Definicja siłownika pneumatycznego to; rodzaj siłownika, który służy do zmiany energii znajdującej się w postaci sprężonego powietrza na ruch. Różni producenci oferują różne rodzaje siłowników pneumatycznych, w których niektóre siłowniki przetwarzają energię sprężonego powietrza na ruch liniowy, a niektóre siłowniki na ruch obrotowy. Siłowniki te mają różne nazwy w branży, takie jak siłowniki pneumatyczne, siłowniki pneumatyczne i siłowniki pneumatyczne.

Jak działa siłownik pneumatyczny?

Siłownik pneumatyczny zależy głównie od pewnej formy sprężonego gazu, takiego jak sprężone powietrze, które wchodzi do komory w celu wytworzenia ciśnienia. Gdy powietrze to wytworzy wystarczające ciśnienie w porównaniu z zewnętrznym ciśnieniem atmosferycznym, to powoduje kontrolowany ruch kinetyczny urządzenia, takiego jak przekładnia lub tłok. Zatem ten wynikowy ruch jest kierowany albo ruchem okrężnym, albo po linii prostej. Siłowniki te są jednymi z najczęściej używanych urządzeń mechanicznych w wielu obecnych gałęziach przemysłu, gdzie sprężony gaz jest przetwarzany na energię, co jest niezwykle kontrolowane, powtarzalne i niezawodne.

Budowa i działanie siłownika pneumatycznego

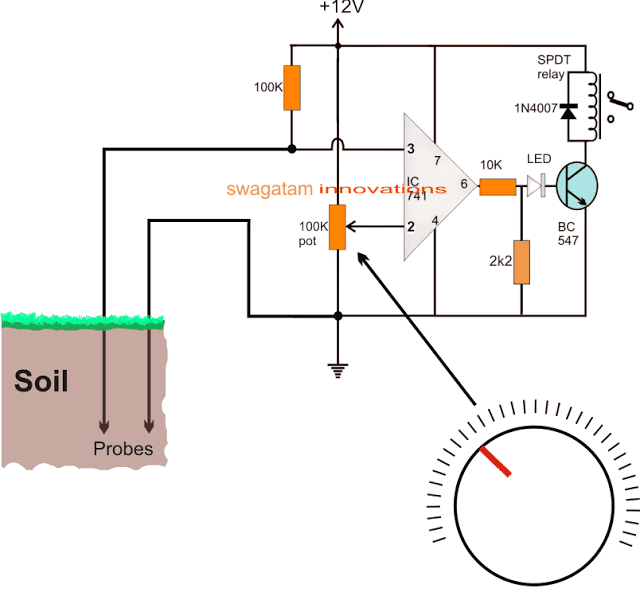

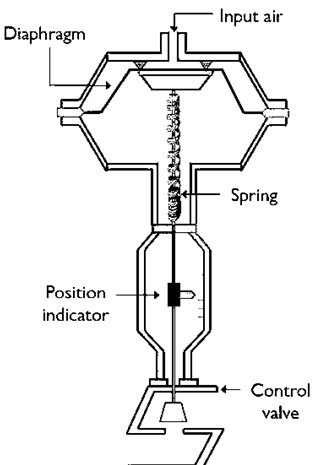

Siłownik pneumatyczny jest skonstruowany przy użyciu różnych elementów, takich jak sprężyna, sprężarka, zbiornik, membrana i zawór. Poniższy schemat przedstawia budowę siłownika pneumatycznego. Aby napędzać ten system, energia płynu jest zmieniana na mechaniczną. W tym systemie świeże powietrze jest sprężane przez sprężarkę i jest po prostu przechowywane w zbiorniku magazynowym.

Tutaj zawór sterujący przepływem służy do kontrolowania kierunku powietrza i jego prędkości przepływu. Jednostka sprężynowa w tym siłowniku obsługuje przepływ powietrza z jednego miejsca do drugiego, a także zapewnia suw powrotny w kierunku tłoka.

Początkowo zawór sterujący pozostaje otwarty, a membrana jest podciągana przez działanie sprężyny w celu doprowadzenia powietrza. Następnie powietrze jest pobierane z atmosfery, jest filtrowane przez filtr i podawane do sprężarki. Teraz kompresor spręży powietrze i zwiększy poziom ciśnienia.

Tu trzeba zauważyć, że wraz ze wzrostem ciśnienia powietrza wzrasta również temperatura powietrza. W ten sposób chłodnice powietrza są wykorzystywane do utrzymania temperatury w umiarkowanym zakresie. Następnie sprężone powietrze jest po prostu przechowywane w zbiorniku magazynowym, aby można było utrzymać poziom ciśnienia. Ponadto to sprężone powietrze w systemie dostarcza energię do membrany siłownika pneumatycznego. Gdy siła pokona siłę sprężyny z powodu sprężonego powietrza, utrzymuje membranę u góry, powodując ruch membrany w dół, aby zamknąć zawór regulacyjny.

Gdy ciśnienie zasilania powietrzem wzrasta, membrana porusza się w sposób ciągły w dół, co powoduje całkowite zamknięcie zaworu sterującego w określonym punkcie. Podobnie po zmniejszeniu ciśnienia doprowadzanego powietrza siła przyłożona do membrany przez sprężynę pokonuje siłę z powodu dostarczonej siły. Może to spowodować ruch membrany w górę i otwarcie zaworu sterującego.

Tutaj również należy zauważyć, że położenie zaworu sterującego zależy głównie od ciśnienia powietrza. W rezultacie otwieranie i zamykanie zaworu regulacyjnego jest związane z ruchem membrany i ciśnieniem powietrza.

Wiemy, że po sterowniku, siłowniki są po to, aby dostarczać sygnał sterujący do wykonania preferowanej akcji. Tak więc ciśnienie powietrza będzie zmieniane na podstawie otrzymanego sygnału sterującego, co jednocześnie zmienia położenie zaworu sterującego. W ten sposób siłownik działa zgodnie z otrzymanym sygnałem sterującym i steruje procesem.

Rodzaje siłowników pneumatycznych

Istnieją różne typy siłowników pneumatycznych, takie jak tłoki, obrotowe łopatki i sprężyny lub membrany.

Tłokowy siłownik pneumatyczny

Ten typ siłownika pneumatycznego wykorzystuje tłok w cylindrze. Ruch tłoka może być spowodowany po prostu przyłożeniem mniejszej lub większej mocy na jedną powierzchnię tłoka.

Siłownik pneumatyczny z tłokiem jednostronnego działania wykorzystuje sprężynę po jednej stronie i zmienia siłę na drugą, podczas gdy siłownik pneumatyczny z tłokiem dwustronnego działania ma ciśnienie powietrza, które jest przykładane do obu powierzchni tłoka. Ruch liniowy tłoka można bezpośrednio wykorzystać do uruchamiania ruchu liniowego, w przeciwnym razie można go zmienić na ruch obrotowy za pomocą zębnika i zębatki lub powiązanego układu mechanicznego. Siłowniki te są po prostu rozpoznawane po średnicy cylindra i długości skoku. Siłownik pneumatyczny z dużym cylindrem może wywierać większą siłę.

Obrotowy siłownik pneumatyczny łopatkowy

Siłownik pneumatyczny typu łopatkowego działa po prostu jak siłownik pneumatyczny tłokowy z dwiema komorami ciśnieniowymi. Obudowa tego siłownika ma kształt klina, a nie cylindrycznego kształtu. Łopatka z wałem wyjściowym po prostu dzieli dwie komory ciśnieniowe. Zmiana stopnia różnicy na łopatce powoduje odpowiednie przesunięcie wału wyjściowego w zakresie 90 stopni ruchu.

Siłownik pneumatyczny sprężynowy/membranowy

Ten rodzaj siłownika pneumatycznego wymaga sprężonego powietrza, aby docisnąć membranę do płyty, której przeciwstawia się sprężyna. Po zmniejszeniu ciśnienia sprężyna odciąga membranę. Tak więc zmieniając siłę, można osiągnąć pozycję. Ten rodzaj siłownika może otwierać się w razie awarii/zamykać w razie awarii, gdy siła powietrza zostanie utracona przez sprężynę powrotną siłownika do położenia zerwania.

Zalety i wady

The zalety siłownika pneumatycznego obejmują następujące elementy.

- Siłowniki pneumatyczne zapewniają dużą siłę i duże prędkości ruchu, gdy są wykorzystywane w aplikacjach opartych na liniowym sterowaniu ruchem.

- Siłowniki te mają wysoką trwałość.

- Mają wysoką niezawodność.

- Są to preferowane urządzenia, w których higiena jest niezbędna w zastosowaniach.

- Opłacalne.

- Są bardzo łatwe w utrzymaniu i instalacji

- Są niezwykle trwałe i mogą obniżyć koszty wymagane do utrzymania ich wydajności.

- Siłowniki te mają szeroki zakres temperatur od 0 do 200 °C.

- Są to przeciwwybuchowe i ognioodporne.

- Siłowniki pneumatyczne mają mniejszą wagę.

The wady siłowników pneumatycznych obejmują następujące elementy.

- Moc wyjściowa tego siłownika jest mniejsza niż siłownika hydraulicznego.

- Wewnętrzne części maszyny nie są smarowane z powodu wykorzystania powietrza, takiego jak płyn.

- Dokładność wyjściowa jest dość mniejsza w przypadku operacji opartych na niskich prędkościach.

- Siłowniki te działają bardzo wydajnie, gdy są używane do określonych zastosowań.

- Nie działają one dobrze przy mniejszej prędkości.

- Sprężone powietrze wymaga dobrego przygotowania

- Powietrze może być zanieczyszczone smarem lub olejem, co ogranicza jego konserwację.

Aplikacje

The zastosowania siłowników pneumatycznych obejmują następujące elementy.

- Siłowniki pneumatyczne mają zastosowanie w szerokim zakresie zastosowań, takich jak różne obszary przemysłowe, a niektóre obszary zastosowań tych siłowników to;

- Sprężarki powietrza.

- Lotnictwo.

- Aplikacja kolejowa.

- Maszyny pakujące i produkcyjne.

- Palne silniki samochodowe.

- Siłowniki te są powszechnie stosowane w tłokach i komorach zapłonowych pojazdów napędzanych benzyną. Wykorzystują więc zapłon powietrzny i benzynę do generowania energii pod ciśnieniem, która ostatecznie porusza tłokiem i zmienia energię na wał korbowy samochodu. Jednak siłowniki te w większości opierają się na sprężonym gazie bez zapłonu, aby wytworzyć preferowaną siłę mechaniczną.

- Tego typu siłowniki są niezbędne w maszynach pakujących i produkcyjnych, sprężarkach powietrza, rurach pocztowych, a także w urządzeniach transportowych, takich jak samoloty i kolejnictwo.

W jaki sposób pneumatyka jest wykorzystywana w robotyce?

Generalnie Pneumatics wykorzystuje gaz pod ciśnieniem do sterowania systemami fizycznymi. Są one szeroko stosowane w robotach ze sprężonym powietrzem do wytwarzania ruchu mechanicznego.

Co to jest pneumatyczne ramię robota?

Pneumatyczne ramię robota działa jak ludzka ręka i zawiera dwa ramiona, a mianowicie; ramię i przedramię. Ramię jest zamocowane na stałe ze wspornikiem na zawiasach do obrotowej podstawy i aktywowane za pomocą siłownika pneumatycznego, podczas gdy przedramię jest przymocowane do ramienia za pomocą wspornika na zawiasach. Dlatego ramię robota działa jak ludzka ręka za pomocą pneumatycznego cylindra.

Tak więc jest to przegląd siłownika pneumatycznego – praca z aplikacjami. Siłowniki te są wydajnymi, wysoce niezawodnymi i bezpiecznymi źródłami sterowania ruchem, które wykorzystują gaz lub sprężone powietrze do przekształcania energii w ruch liniowy lub obrotowy. Są one szczególnie odpowiednie do częstego otwierania i zamykania zaworów, a także są wykorzystywane w innych zastosowaniach przemysłowych, gdzie wykorzystanie energii elektrycznej może spowodować zapłon lub zagrożenie pożarowe. Oto pytanie do Ciebie, jakie są przykłady siłowników?