Jeśli szukasz możliwości wymiany konwencjonalnego transformatora spawalniczego, najlepszym wyborem będzie falownik spawalniczy. Falownik spawalniczy jest poręczny i działa na prąd stały. Bieżąca kontrola jest utrzymywana przez potencjometr.

Autor: Dhrubajyoti Biswas

Korzystanie z topologii dwóch przełączników

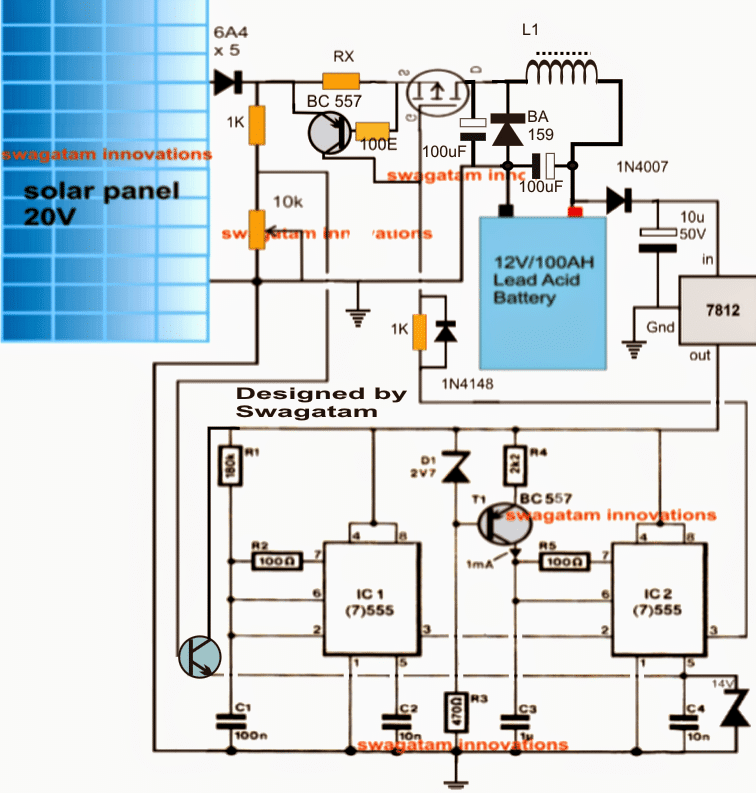

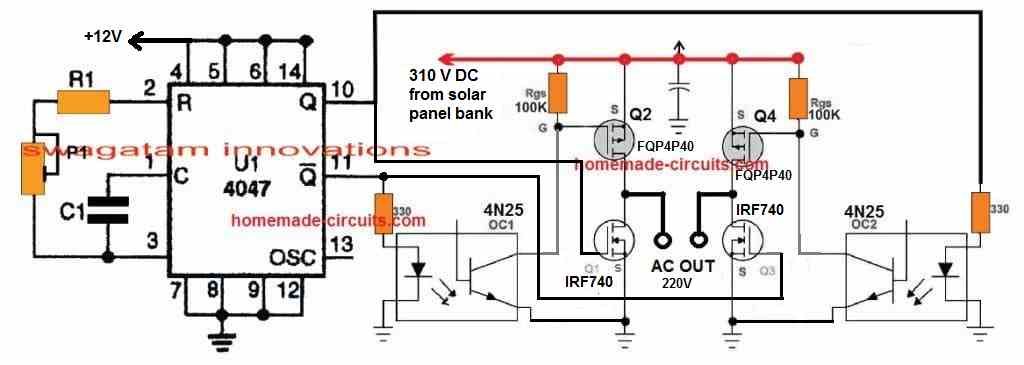

Przy opracowywaniu falownika spawalniczego zastosowałem falownik naprzód z topologią dwóch przełączników. Tutaj napięcie wejściowe przechodzi przez filtr EMI, dalej wygładzając z dużą wydajnością.

Jednakże, ponieważ impuls prądu włączającego ma tendencję do wysokiego, potrzebna jest obecność obwodu łagodnego startu. Gdy przełączanie jest włączone, a pierwotne kondensatory filtrujące ładują się za pośrednictwem rezystorów, moc jest dalej zerowana przez włączenie przekaźnika.

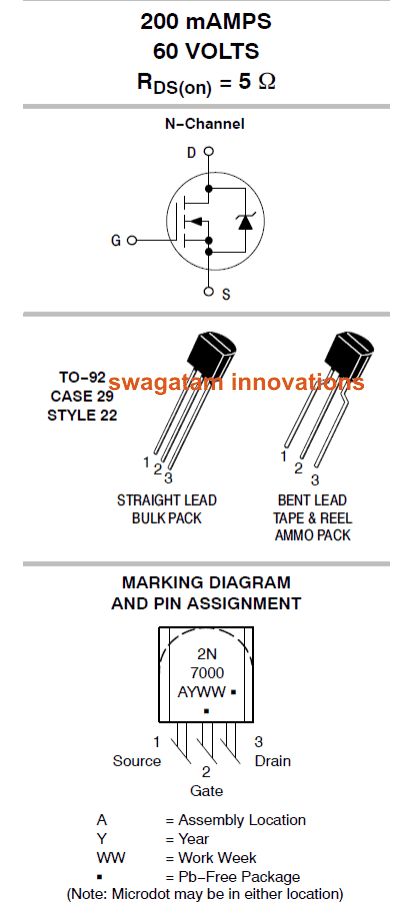

W momencie przełączenia zasilania tranzystory IGBT są używane i są dalej podawane przez transformator sterujący bramką do przodu TR2, po czym następuje kształtowanie obwodu za pomocą regulatorów IC 7812.

Używanie IC UC3844 do sterowania PWM

Obwód sterujący zastosowany w tym scenariuszu to UC3844, który jest bardzo podobny do UC3842 z ograniczeniem szerokości impulsu do 50% i częstotliwością roboczą do 42 kHz.

Obwód sterujący pobiera energię z pomocniczego źródła zasilania 17 V. Ze względu na wysokie prądy, w sprzężeniu zwrotnym zastosowano transformator Tr3.

Napięcie rejestru czujnikowego 4R7 / 2W jest mniej więcej równe prądowi wyjściowemu. Prąd wyjściowy można dodatkowo regulować potencjometrem P1. Jego funkcją jest pomiar punktu progowego sprzężenia zwrotnego, a napięcie progowe na pinie 3 UC3844 wynosi 1V.

Jednym z ważnych aspektów półprzewodników mocy jest to, że wymagają chłodzenia, a większość wytwarzanego ciepła jest wypychana przez diody wyjściowe.

Górna dioda składająca się z 2x DSEI60-06A powinna mieć zdolność radzenia sobie z prądem średnio 50A i stratami do 80W.

Dolna dioda czyli STTH200L06TV1 również powinna mieć średni prąd 100A i straty do 120W. Z drugiej strony, całkowita maksymalna strata wtórnego prostownika wynosi 140 W. Dławik wyjściowy L1 jest dalej połączony z szyną ujemną.

To dobry scenariusz, ponieważ radiator jest odcięty od napięcia o wysokiej częstotliwości. Inną opcją jest zastosowanie diod FES16JT lub MUR1560.

Jednak ważne jest, aby wziąć pod uwagę, że maksymalny przepływ prądu przez dolną diodę jest dwukrotnie większy niż prąd przez górną diodę.

Obliczanie strat IGBT

W rzeczywistości obliczanie strat na IGBT jest złożoną procedurą, ponieważ oprócz strat przewodzących, straty przy przełączaniu są również innym czynnikiem.

Również każdy tranzystor traci około 50W. Mostek prostowniczy również traci moc do 30W i jest umieszczony na tym samym radiatorze co IGBT wraz z diodą resetującą UG5JT.

Istnieje również możliwość wymiany UG5JT na FES16JT lub MUR1560. Utrata mocy diod resetujących zależy również od konstrukcji Tr1, chociaż strata jest mniejsza w porównaniu ze stratą mocy z IGBT. Mostek prostowniczy odpowiada również za utratę mocy około 30 W.

Ponadto podczas przygotowywania systemu należy pamiętać o wyskalowaniu maksymalnego współczynnika obciążenia falownika spawalniczego. Na podstawie pomiaru możesz być gotowy do wybrania odpowiedniego rozmiaru miernika uzwojenia, radiatora itp.

Inną dobrą opcją jest dodanie wentylatora, ponieważ pozwoli to kontrolować ciepło.

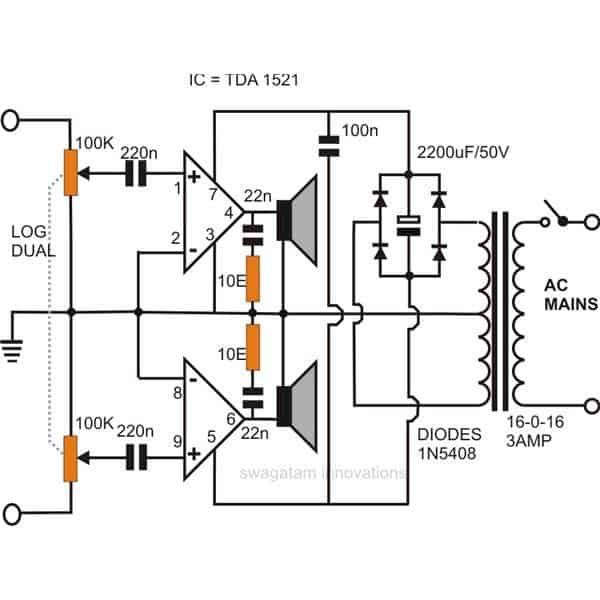

Schemat obwodu

Szczegóły uzwojenia transformatora

Transformator przełączający Tr1 jest uzwojony dwoma rdzeniami ferrytowymi EE i oba mają środkową sekcję kolumny 16x20mm.

Dlatego całkowity przekrój oblicza się na 16x40mm. Należy uważać, aby nie pozostawić szczeliny powietrznej w obszarze rdzenia.

Dobrym rozwiązaniem byłoby użycie uzwojenia pierwotnego 20 zwojów poprzez nawinięcie go 14 drutami o średnicy 0,5 mm.

Z drugiej strony uzwojenie wtórne ma sześć miedzianych pasków o wymiarach 36 x 0,55 mm. Transformator Tr2 napędu do przodu, który został zaprojektowany na niską indukcyjność rozproszoną, działa zgodnie z procedurą trójfilarowego uzwojenia z trzema skręconymi izolowanymi drutami o średnicy 0,3 mm i zwojami 14 zwojów.

Sekcja rdzenia wykonana jest z H22 o średnicy środkowej kolumny 16 mm i nie pozostawia żadnych szczelin.

Przekładnik prądowy Tr3 wykonany jest z dławików tłumiących EMI. Podczas gdy główny ma tylko 1 obrót, wtórny jest zraniony 75 zwojami drutu 0,4 mm.

Ważną kwestią jest zachowanie biegunowości uzwojeń. Podczas gdy L1 ma rdzeń ferrytowy EE, środkowa kolumna ma przekrój 16 x 20 mm i ma 11 zwojów miedzianej taśmy 36 x 0,5 mm.

Ponadto całkowita szczelina powietrzna i obwód magnetyczny są ustawione na 10 mm, a jego indukcyjność wynosi 12uH cca.

Sprzężenie zwrotne napięcia tak naprawdę nie utrudnia spawania, ale z pewnością wpływa na zużycie i utratę ciepła w trybie jałowym. Użycie sprzężenia zwrotnego napięcia jest dość ważne ze względu na wysokie napięcie około 1000 V.

Ponadto regulator PWM działa z maksymalnym cyklem pracy, co zwiększa zużycie energii, a także elementy grzewcze.

310 V DC można było pobrać z sieci energetycznej 220 V po wyprostowaniu za pomocą sieci mostkowej i filtracji przez kilka kondensatorów elektrolitycznych 10 uF / 400 V.

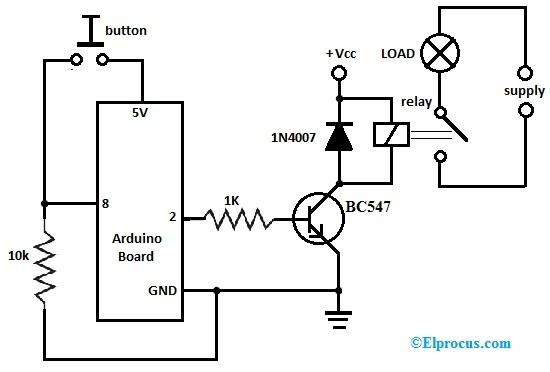

Zasilanie 12V można uzyskać z gotowego adaptera 12V lub zbudować w domu, korzystając z dostarczonych informacji tutaj :

Obwód spawania aluminium

Prośbę tę przesłał mi jeden z oddanych czytelników tego bloga, pan Jose. Oto szczegóły tego wymagania:

Moja spawarka Fronius-TP1400 jest w pełni funkcjonalna i nie interesuje mnie zmiana jej konfiguracji. Ta maszyna, która ma wiek, jest pierwszą generacją maszyn inwertorowych.

Jest to podstawowe urządzenie do spawania elektrodą otuloną (spawanie MMA) lub w osłonie wolframowej (spawanie TIG). Przełącznik umożliwia wybór.

To urządzenie zapewnia tylko prąd stały, jest to bardzo odpowiednie dla dużej liczby spawanych metali.

Istnieje kilka metali, takich jak aluminium, które ze względu na szybką korozję w kontakcie z otoczeniem konieczne jest stosowanie pulsującego prądu przemiennego (fala prostokątna od 100 do 300 Hz), co ułatwia eliminację korozji w cyklach z odwróconą polaryzacją i topnienie w cyklach bezpośredniej polaryzacji.

Istnieje przekonanie, że aluminium nie utlenia się, ale jest błędne, co się dzieje, że w zerowym momencie kontaktu z powietrzem powstaje cienka warstwa utleniania, która od tego momentu chroni go przed kolejnym kolejnym utlenianiem. Ta cienka warstwa komplikuje prace spawalnicze, dlatego używany jest prąd zmienny.

Moim pragnieniem jest stworzenie urządzenia, które będzie podłączone między zaciskami mojej spawarki prądu stałego a latarką, aby uzyskać prąd zmienny w palniku.

Tutaj mam trudności w momencie budowania tego konwertera CC na AC. Lubię elektronikę, ale nie jestem ekspertem.

Więc doskonale rozumiem teorię, patrzę na HIP4080 IC lub podobny arkusz danych, widząc, że można go zastosować w moim projekcie.

Ale moja wielka trudność polega na tym, że nie wykonuję niezbędnych obliczeń wartości składników. Może jest jakiś schemat, który można zastosować lub dostosować, nie znajduję go w internecie i nie wiem, gdzie szukać, dlatego proszę o pomoc.

Projektowanie

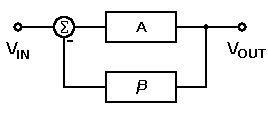

Aby proces spawania był w stanie wyeliminować utlenioną powierzchnię aluminium i wymusić skuteczne połączenie spawalnicze, istniejący pręt spawalniczy i aluminiowa płyta mogą być zintegrowane z pełnym stopniem sterownika mostu, jak pokazano poniżej:

Rt, Ct można obliczyć metodą prób i błędów, aby mosfety oscylowały na dowolnej częstotliwości między 100 a 500 Hz. Dokładny wzór, do którego możesz się odnieść Ten artykuł .

Wejście 15 V może być zasilane z dowolnego adaptera 12 V lub 15 V AC na DC.

Poprzedni: Obwód kontrolera zmiennej intensywności LED Dalej: Obwód transformatora lampy halogenowej SMPS