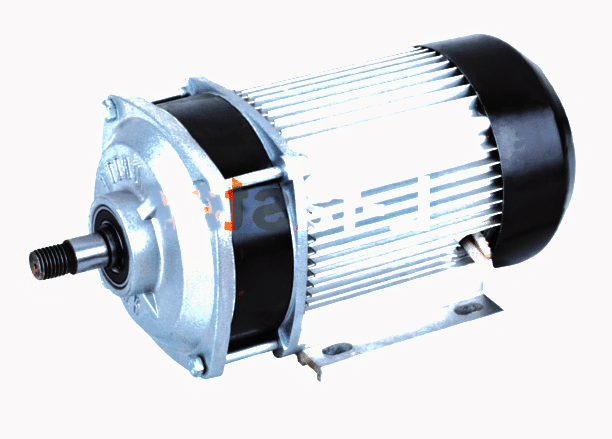

W tym poście badamy, czym jest silnik BLDC, a następnie dowiadujemy się o konstrukcji bezczujnikowego obwodu sterownika silnika BLDC.

Wentylatory procesora BLDC

Widziałeś te szybko poruszające się wentylatory w procesorach, stabilizatorach napięcia, odtwarzaczach DVD i innym podobnym sprzęcie, które działają z najwyższą wydajnością, zużywają minimalną ilość miejsca, zużywają minimalny prąd, a jednocześnie są w stanie wykonać ważne operacje przewidziane dla konkretnego sprzętu?

Tak, są to wszystkie nowoczesne wersje wentylatorów BLDC lub bezszczotkowych silników prądu stałego, które są znacznie lepsze niż stare tradycyjne silniki szczotkowane.

Zdjęcie dzięki uprzejmości: https://en.wikipedia.org/wiki/Computer_fan#/media/File:Geh%C3%A4usel%C3%BCfter.jpg

Jednak silnik BLDC będzie wymagał wyrafinowanego obwodu sterownika i tak, wszystkie te wentylatory procesora zawierają wbudowane moduły sterownika, chociaż wydają się one łatwe w obsłudze przy użyciu zwykłego prądu stałego, wewnętrznie system jest już wyposażony w inteligentny obwód.

Sterownik silnika BLDC

Tutaj dowiemy się o jednym takim inteligentnym obwodzie sterownika silnika BLDC, wykorzystującym pojedynczy układ DRV10963 do napędzania dowolnego małego silnika BLDC z niesamowitą wydajnością, a później w jednym z nadchodzących artykułów zobaczymy, jak ten obwód IC można ulepszyć do jazdy nawet potężne, wysokoprądowe BLDC, takie jak te, które są używany w quadcopterach.

Ale przedtem byłoby interesujące dowiedzieć się trochę o silnikach BLDC.

Różnica między szczotkowanymi i bezszczotkowymi silnikami prądu stałego

Różnica między silnikiem szczotkowanym a bezszczotkowym a współczynnikiem sprawności jest raczej oczywista.

Ponieważ silniki szczotkowane mają nawiniętą zworę poruszającą się między magnesami, muszą stosować `` szczotki '' (styki trące), aby końcówki ruchomej cewki były w stanie konsekwentnie odbierać napięcie zasilania bez konieczności sięgania do źródła zasilania, co w przeciwnym razie spowodowałoby niemożliwe i zagrozić operacjom.

W silniku bezszczotkowym cewka lub uzwojenie nigdy się nie porusza i jest stały, tutaj wirnik przenosi zespół magnesów trwałych i obraca się pod wpływem strumieni magnetycznych otaczającego uzwojenia.

Ponieważ magnes jest wolny od wszelkich kłopotów i może pracować bez angażowania terminali do zarządzania lub odbierania zasilania, może poruszać się bez wysiłku, obracając się z dużą prędkością i praktycznie bezgłośnym poziomem.

Ale jest tu haczyk. Aby elektromagnes reagował na strumienie magnesu trwałego, musi istnieć stałe przesunięcie fazy magnetycznej lub biegunów, tak aby oba odpowiedniki były w stanie stale reagować i przechodzić przez przeciwną siłę, uwalniając w ten sposób wymaganą siłę skręcającą nad wirnika i wykonać obrót z uzyskanym momentem obrotowym.

W silniku szczotkowanym staje się to łatwiejsze dzięki samoregulującej się naturze cewki twornika, która jest w stanie obracać się i wytwarzać samopodtrzymującą się przeciwną siłę magnetyczną i obracać się bez potrzeby jakichkolwiek zewnętrznych impulsów lub przetwarzania.

Jednak w BLDC staje się to problemem, ponieważ wirnik magnetyczny pozostaje „nieświadomy” i wymaga obliczonego polecenia magnetycznego z uzwojenia, aby obracać się w znaczący sposób, a nie w sposób przypadkowy.

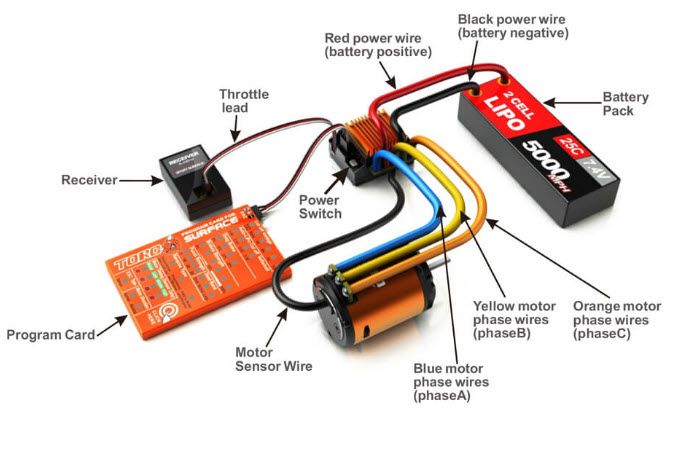

Właśnie dlatego wszystkie silniki BLDC obowiązkowo wymagają obwodu sterownika silnika do sterowania trzema różnymi zestawami uzwojeń wewnątrz silnika.

Tak więc wszystkie BLDC są zasadniczo silnikami trójfazowymi i obowiązkowo wymagają 3 faz do wytworzenia momentu obrotowego na wirniku.

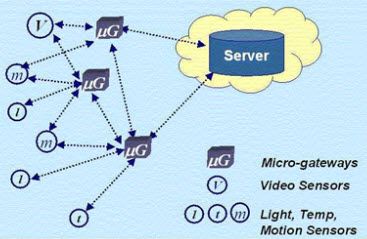

Co robią bezczujnikowe sterowniki BLDC

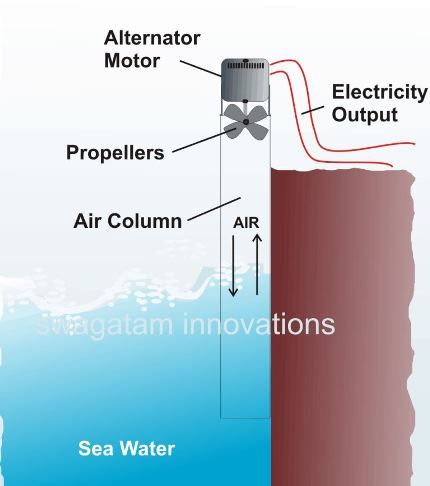

Bezczujnikowy obwód sterujący BLDC po prostu elektryzuje 3 zestawy uzwojeń w sposób sekwencyjny tak, że wirnik magnetyczny jest w stanie przejść przez stałą przeciwną siłę, umożliwiając silnikowi osiągnięcie stałego momentu obrotowego i siły obrotowej.

Ale to sekwencyjne zasilanie uzwojenia BLDC przez obwód nie może być po prostu ustawione przypadkowo, musi być w tandemie lub w odpowiedzi na położenie obrotowe magnesu wirnika, w przeciwnym razie implementacja może pójść na marne i możemy być świadkami wału silnika (wirnika ) obraca się przypadkowo, to znaczy szarpie pomiędzy ruchem zgodnym z ruchem wskazówek zegara a ruchem przeciwnym bez sensownego obrotu.

Dlaczego czujniki są używane w silnikach BLDC

Dlatego wprowadzamy czujniki umieszczone w wielu wariantach silników BLDC, te czujniki (zwykle czujniki Halla) `` rozumieją '' zmieniające się położenie biegunów magnetycznych magnesu wirnika, instruują dołączony obwód procesora, aby naelektryzował odpowiednie uzwojenie i wykonał ruch obrotowy z optymalnym momentem obrotowym.

Czujniki efektu Halla są skutecznie stosowane w większości silników BLDC, które są stosunkowo większe, ale w przypadku mniejszych silników, takich jak wentylatory procesora, napędy procesora, odtwarzacze DVD, małe wentylatory wyciągowe, w przypadku silników używanych w quadkopterach, czujniki efektu Halla mogą być nieodpowiednie i dlatego wdrażane jest alternatywne podejście bez czujników.

Obejmuje to wykorzystanie nieodłącznej elektryczności powrotnej pola elektromagnetycznego uzwojenia, która jest traktowana jako źródło odniesienia do przetwarzania i elektryzowania odpowiednich zestawów uzwojeń i wykonywania momentu obrotowego.

Symulowanie ruchu wirnika BLDC

W powyższej, surowej symulacji możemy wizualizować, w jaki sposób uwolniona wsteczna EMF jest traktowana jako odniesienie i wykorzystywana do wytwarzania impulsów sekwencyjnych dla kolejnych zestawów uzwojenia, narzucających obrotowy moment obrotowy na centralny wirnik z magnesami trwałymi. Symulacja może nie być dokładną replikacją, niemniej jednak daje ogólne pojęcie o zasadzie działania.

Warto zauważyć, że impuls jest przełączany, gdy N / S magnesu znajduje się dokładnie w środku rdzenia uzwojenia, co umożliwia uzwojenie pobudzanie jako N lub S w zależności od polaryzacji impulsu i wytwarzanie przyciągania i odpychania siły na magnesach N / S, generując w ten sposób wymagany moment obrotowy na maksymalnym możliwym poziomie.

A to z kolei staje się możliwe dzięki wstecznej EMF uwalnianej przez przełączenie poprzedniego uzwojenia.

Powyższa dyskusja wyjaśnia działanie czujnika bez silnika BLDC, teraz nauczmy się, jak określony obwód radzi sobie z powyższym złożonym wykonaniem przełączania 3-fazowego

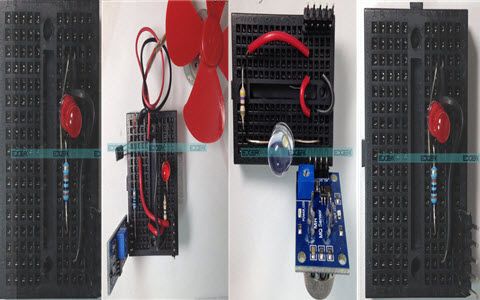

Sterownik BLDC DRV10963

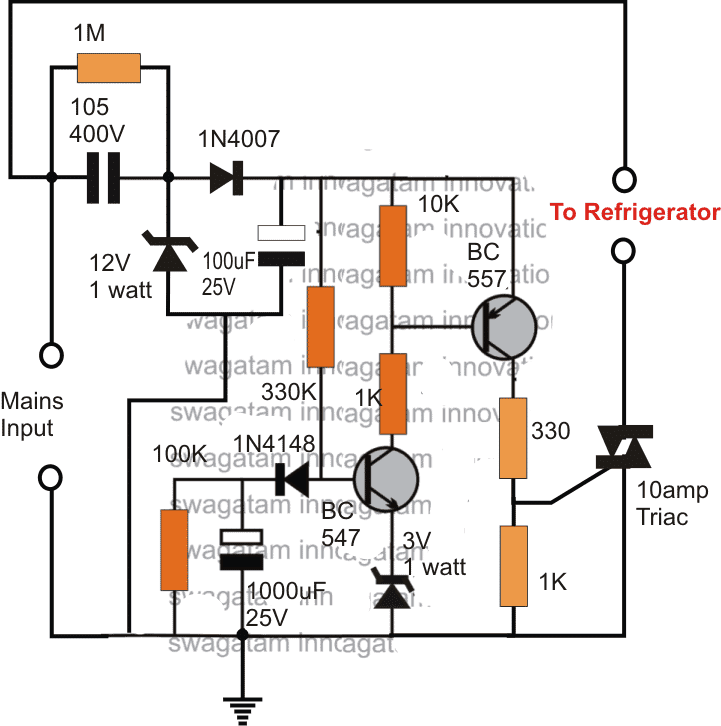

Po pewnym googlowaniu znalazłem ten bezczujnikowy obwód sterownika BLDC wykorzystujący pojedynczy układ scalony DRV10963, który wykorzystuje znikomą ilość części w konfiguracji, a mimo to jest w stanie zaimplementować wyrafinowane przetwarzanie dla zamierzonych działań.

DRV10963 to najnowocześniejszy chip, który został specjalnie zaprojektowany do obsługi silników BLDC bez czujników, jedynie przewidując tylną siłę elektromagnetyczną z uzwojenia silnika i zapewniając precyzyjne sterowanie uzwojeniem i osiągając optymalny moment obrotowy na wirniku.

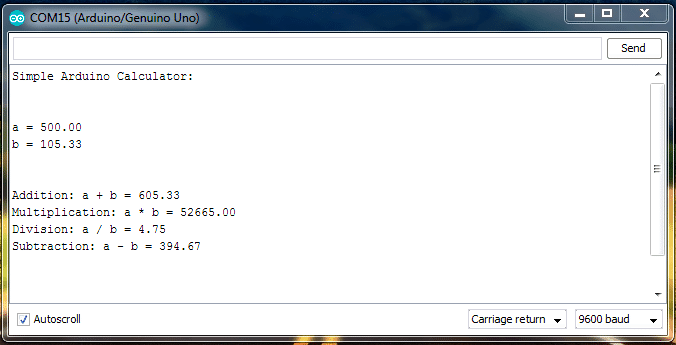

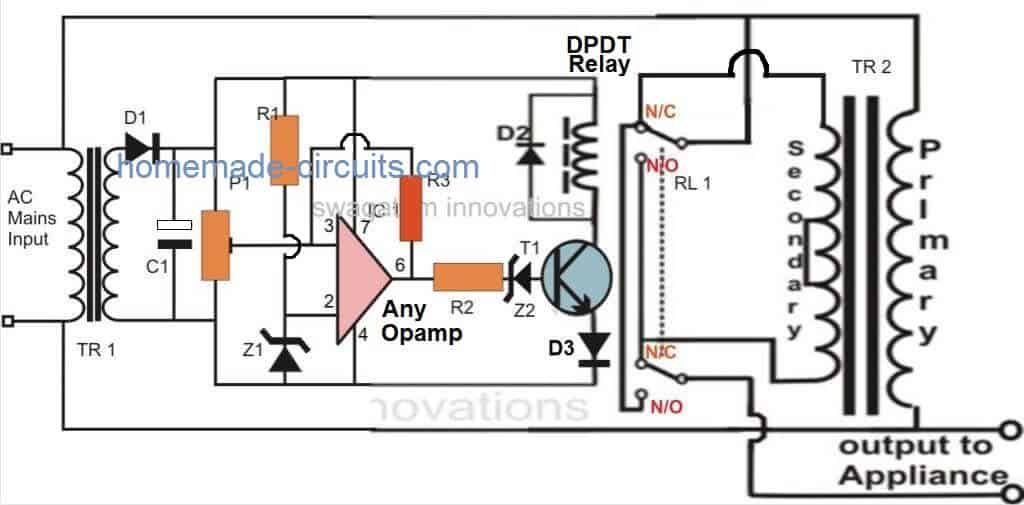

Schemat obwodu

Powyższe zdjęcie pokazuje prosty układ obwodu, który najwyraźniej zawiera tylko sam układ scalony.

Różne wyprowadzenia są przydzielone do wykonywania określonych funkcji, takich jak sterowanie prędkością PWM silnika, sterowanie kierunkiem itp., Po prostu dostarczając odpowiednie wyprowadzenia z określonymi danymi z zewnętrznego źródła.

Poniższy obraz przedstawia pakiet chipa, który wygląda jak 10-pinowy układ scalony DIL, różne funkcje pinoutów tego samego można zbadać na podstawie danych przedstawionych na schemacie:

Nawiązując do schematu obwodu proponowanego bezczujnikowego obwodu sterownika BLDC jak przedstawiono w poprzednim artykule, a także na powyższym obrazie chipa, szczegóły wyprowadzeń można rozumieć w następujący sposób:

Szczegóły styków układu scalonego

FG = Jest to pin wskaźnika prędkości silnika (wyjście), który jest uzbrojony w otwarty kolektor z wewnętrznym BJT.

Otwarty kolektor oznacza, że wyjście na tym wyprowadzeniu będzie wytwarzać ujemne PWM poprzez logikę opadania na otwartym kolektorze i masie, więc aby uzyskać prawidłowy odczyt, użytkownik będzie musiał podłączyć rezystor podciągający do tego otwartego kolektora i dodatniego zasilania (5 V ) do realizacji wskazania prędkości na tym wyprowadzeniu.

FGS = Jest to wejście selektora wskaźnika prędkości, co oznacza, że można tu wprowadzić logiczną wartość wysoką lub niską w celu włączenia / wyłączenia kołka wskaźnika FG.

Vcc = dodatnie zasilanie układu scalonego, umożliwiające jego działanie, nie może przekraczać 5 V.

W, U i V są 3-fazowymi wyjściami dla silnika BLDC, który ma być obsługiwany przez ten układ scalony. Działa to również jak wejścia do wykrywania impulsów pola elektromagnetycznego silnika dla wymaganego zsynchronizowanego przełączania cewek silnika.

GND = odnosi się do ujemnego wyprowadzenia zasilania układu scalonego w odniesieniu do pinu Vdd.

FR = Pomaga wybrać lub sterować kierunkiem pracy silnika i może być dynamicznie zmieniany w dowolnym momencie po zasileniu systemu, po prostu przez wprowadzenie zewnętrznej wartości logicznej wysokiego lub niskiego poziomu.

PWM = Oznacza wejście sterujące PWM z pliku zewnętrzny generator przebiegów PWM.

To wejście PWM może być zmienne w celu realizacji żądanej regulacji prędkości podłączonego silnika BLDC.

Kropkowana przestrzeń w środku chipa wskazuje na podkładkę termiczną, którą można zacisnąć lub docisnąć za pomocą radiatora, aby odprowadzić ewentualne ciepło na chipie, gdy jest on używany z obciążonym silnikiem BLDC.

Powyższa dyskusja określa wyprowadzenia lub szczegóły połączenia bezczujnikowego układu sterownika silnika BLDC DRV10963, teraz przeanalizujmy szczegółowo wewnętrzną konfigurację i działanie chipa za pomocą następujących punktów:

Opis urządzenia

DRV10963 to 3-fazowy bezczujnikowy silnik elektryczny z wbudowanymi tranzystorami MOSFET (trójfazowy mostek H). Jest dostosowany do większej wydajności, zmniejszonego hałasu i minimalnej liczby drugorzędnych funkcji napędu silnika. Ekskluzywny, bezczujnikowy, sinusoidalny schemat zarządzania oknem i 180 ° zapewnia bezgłośną pracę silnika.

DRV10963 składa się z funkcji wykrywania inteligentnego zamka połączonej z dodatkowymi wbudowanymi obwodami bezpieczeństwa w celu osiągnięcia bezpiecznej wydajności. DRV10963 można znaleźć w wydajnym termicznie 10-pinowym opakowaniu USON z odsłoniętą matą termiczną.

Jak działa IC

Produkt DRV10963 to 3-fazowy bezczujnikowy silnik z tranzystorami MOSFET z zasilaniem

stworzone specjalnie z myślą o doskonałej wydajności, zmniejszonym rezonansie i minimalnej liczbie powierzchniowych części napędowych.

Główny bezczujnikowy plan sterowania sinusoidalnego 180 ° bez okienka przedstawia bezgłośną pracę silnika dzięki utrzymywaniu nominalnych tętnień momentu stymulowanego elektrycznie. Po zainicjowaniu urządzenie DRV10963 będzie obracać silnik w kierunku określonym przez pin wejściowy FR.

Układ DRV10963 będzie działał z 3-fazowym silnikiem BLDC, wykorzystując plan sterowania sinusoidalnego.

Znaczenie zastosowanych sinusoidalnych napięć fazowych zależy od cyklu pracy kołka PWM. Gdy silnik się porusza, układ scalony DRV10963 dostarcza dane o prędkości na pinie FG.

Jednostka DRV10963 składa się z funkcji inteligentnego wykrywania zamka. W przypadku, gdy silnik jest hamowany przez zewnętrzne ciśnienie, program zidentyfikuje problem z blokadą i podejmie działania w celu zabezpieczenia samodzielnie wraz z silnikiem.

Konkretną procedurę obwodu wykrywania zamka przedstawiono szczegółowo w Wykrywaniu zamków. Ponadto układ scalony DRV10963 zawiera wiele wbudowanych obwodów bezpieczeństwa, na przykład zabezpieczenie nadprądowe, zabezpieczenie przed przepięciem, zabezpieczenie pod napięciem i zabezpieczenie przed przegrzaniem.

Charakterystyczne wyjaśnienie

Wprowadzanie i sterowanie prędkością

DRV10963 posiada 3-fazowe wyjścia PWM 25-kl-lz, które mogą mieć standardowy procent przebiegów sinusoidalnych z fazy na fazę. W przypadku określenia dowolnego cyklu w odniesieniu do uziemienia, wykryty przebieg prawdopodobnie będzie sinusoidą chronioną PWM połączoną z harmonicznymi trzeciego rzędu, jak pokazano na rysunku 2.

Ta strategia kodowania upraszcza specyfikacje sterownika, ponieważ prawdopodobnie będzie często jedna faza wyjściowa, która może być równa zeru.

Amplituda wyniku zmienia się w zależności od napięcia zasilania (VCC) i wymaganego cyklu pracy PWM (PWM), jak określono w Równaniu 1 i zaznaczono na Rysunku 3. Optymalna amplituda jest realizowana, gdy zalecany cykl pracy PWM wynosi 100 PROCENTÓW.

Vphpk = PWMdc>

Prędkość silnika nie jest regulowana bezpośrednio za pomocą rozkazu PWM do regulacji amplitudy napięć fazowych, które są używane w silniku.

Cykl pracy wejścia PWM jest modyfikowany do 9-bitowej wielkości cyfrowej (od 0 do 511).

Rozdzielczość regulacji to 1/512 == 0,2%. Analizator cyklu pracy ułatwia operację wymiany początkowej kolejności między wejściowym cyklem roboczym i cyfrową liczbą 9-bitową.

Podkreślono to na rysunku 4, na którym r = 80 ms.

Wydajność wymiany między zamówionym cyklem pracy PWM wraz z maksymalną amplitudą wyjściową jest zmienna w urządzeniu DRV10963.

Wynikową maksymalną amplitudę omawia równanie 1, gdy polecenie PWM> minimalny cykl pracy. Najniższy cykl roboczy często jest ustalany na 13%, 10%, 5% lub bez ograniczeń przez ustawienie OTP (MINOP_DC1: 0).

Tabela 1 przedstawia zalecane konfiguracje dla minimalnego cyklu pracy.

Ilekroć cykl pracy zalecany przez PWM jest mniejszy niż najniższy cykl roboczy i większy niż 1,5%, wyjście będzie regulowane przy minimalnym cyklu roboczym. Za każdym razem, gdy wejściowy cykl pracy spadnie poniżej 1,5%, urządzenie DRV10963 prawdopodobnie nie uruchomi wyjścia i zostanie wysłane do trybu gotowości.

Można to zilustrować na rysunku 6.

Konfiguracje obrotowe

DRV10963 uruchomi silnik za pomocą techniki szczegółowo opisanej na rysunku 7.

Wykres inicjalizacji silnika zawiera konfigurowalne przez urządzenie alternatywy dla ograniczenia przełączania pętli otwartej do pętli zamkniętej (HOW.), Czasu wyrównania (TAHQH) i szybkości przyspieszania (RACE).

Aby ustawić wirnik zgodnie z logiką komutacji, DRV10963 wykonuje cykl pracy x% na fazach V i W, jednocześnie kontrolując fazę U przy GND.

Ten scenariusz utrzymuje się przez TAIign sekund. Istotność x% jest określana przez napięcie VCC (jak pokazano w tabeli 2), aby utrzymać duży moment obrotowy przy różnych napięciach zasilania.

Gdy sekwencja wyrównywania zostanie zakończona, silnik jest zmuszony do przyspieszenia, wprowadzając sinusoidalne napięcia fazowe z poziomami szczytowymi, jak pokazano w Tabeli 2 i zwiększając za pomocą zakresu komutacji z rosnącą szybkością reprezentowaną przez RACE, aż poziom komutacji wzrośnie do Hom ., Hz.

Zaraz po osiągnięciu tego limitu, DRV-l0963 przekształca się w tryb pętli zamkniętej, w którym postęp napędu komutacyjnego jest rozpoznawany przez wbudowany algorytm sterowania, podczas gdy zastosowane napięcie jest identyfikowane przez sygnał wejściowy cyklu pracy nakazany przez PWM.

Pętla otwarta do ograniczenia przełączania pętli zamkniętej (Hom), czasu wyrównywania (TAHQH) i szybkości przyspieszania (RACE) można konfigurować za pomocą konfiguracji OTP.

Wybór progu przekazania (JAK) jest zwykle zatwierdzany metodą prób i błędów. Celem byłoby preferowanie tolerancji przekazywania, która mogłaby być tak mała, jak tylko wykonalna i która umożliwia silnikowi bezproblemowe i wierne przełączanie między przyspieszeniem w otwartej pętli i przyspieszeniem w zamkniętej pętli.

Zwykle silniki o zwiększonej prędkości (prędkość maksymalna) wymagają lepszej tolerancji przełączania ze względu na fakt, że silniki o podwyższonej prędkości mają zmniejszone Kt, a tym samym bardziej przystępne BEMF.

Tabela 3 przedstawia konfigurowalne preferencje dotyczące tolerancji przekazania. Najwyższa prędkość w elektrycznych Hz jest sprawdzona jako odniesienie pomagające w wyborze pożądanej prędkości przekazywania dla konkretnego zgłoszenia.

Wybór czasu wyrównania (TAHQH) i szybkości przyspieszenia (RACE) może być nawet uzależniony od badania metodą prób i błędów.

Silniki o większej bezwładności zwykle wymagają dłuższego czasu wyrównywania i wolniejszej szybkości przyspieszania w przeciwieństwie do silników o niskiej bezwładności, które zwykle wymagają krótszego czasu wyrównywania wraz z szybszym procentem przyspieszania. Konieczne jest wprowadzenie kompromisów w ramach programu, aby wykorzystać stabilność startów, a nie okres rotacji.

TI popiera rozpoczęcie od podjęcia decyzji o mniej intensywnych konfiguracjach (wolniejszy RACE i znaczące Tmign), aby ograniczyć czas działania momentu obrotowego w celu uzyskania maksymalnego wskaźnika spełnienia.

Gdy tylko zostanie potwierdzone, że sprzęt działa sumiennie, można zastosować konfiguracje o większej mocy (większe RACC i mniejsze TAHQH) w celu zmniejszenia momentu obrotowego, a jednocześnie ostrożne śledzenie stopnia realizacji.

Tabela 4 przedstawia konfigurowalne ustawienia dla TA'g, i RACE.

Pozostała część wyjaśnień dotyczących tego bezczujnikowego układu BLDC IC jest dostarczona w tym oryginalnym arkuszu danych

Prosimy o komentarz, aby dowiedzieć się więcej na temat omówionych powyżej szczegółów obwodu sterownika bezczujnikowego silnika BLDC

Poprzedni: Obwód zasilania plecaka LED 12 V Dalej: Obwód zdalnego sterowania quadkoptera bez MCU